在現代汽車制造工藝中,天窗系統是提升駕乘舒適性與車輛檔次的重要配置。作為天窗系統的關鍵部件,天窗導軌固定件承擔著支撐、導向和密封等多重功能,其連接質量直接影響天窗的穩定性與安全性。傳統的固定件連接方式如螺絲緊固、膠粘劑連接等存在效率低、強度不足或環境污染等問題。而超聲波焊接技術作為 一種高效、清潔的連接方案,在該領域展現出顯著優勢。

超聲波焊接是一種高效的熱塑性材料連接工藝,其原理是利用高頻振動(通常為20kHz-40kHz)產生的能量,使塑料部件接觸面在壓力下產生摩擦熱,瞬間達到材料熔點從而實現分子層級的融合。焊接過程在秒級時間內完成,無需任何添加劑,形成牢固且美觀的連接效果。

1.部件定位:將導軌與固定件精確放置于專用模具中

2.壓力施加:焊頭下壓使兩部分件緊密接觸

3.振動傳輸:超聲波高頻振動通過焊頭傳 遞至接合面

4.熱量生成:界面分子摩擦產生局部高溫使材料熔融

5.分子融合:熔融材料在壓力下相互滲透形成分子鏈結合

6.冷卻定型:振動停止后壓力保持短暫時間,形成高強度焊點

1.連接強度卓越

超聲波焊接形成的分子級融合接頭,強度可接近基材本身,遠勝于膠粘或機械固定。這對于承受頻繁開合振動與車輛行駛沖擊的天窗導軌系統至關重要,有效避免松動異響,提升產品耐久性。

2.生產效率顯著提升

整個焊接過程通常在0.5-2秒內完成,遠快于膠粘劑的固化時間(數小時)或螺絲緊固的繁瑣工序。高速焊接特性特別適合汽車零部件的大規模生產節奏,大幅提高生產線節拍。

3.清潔環保無污染

過程無需任何膠粘劑、溶劑等化學物質,從源頭杜絕了揮發性有機物排放,符合汽車行業日益嚴格的環保要求。焊接區域整潔無溢膠,外觀質量一致性好。

4.能耗與成本優化

超聲波焊接設備瞬時功率高但工作時間極短,單點能耗僅為傳統方式的幾分之一。省去膠粘劑采購、存儲與點膠設備投入,長期使用成本優勢明顯。

5.自動化集成度高

超聲波焊接系統易于與機器人、自動化傳送線集成,實現全流程數字化控制。焊接參數(時間、壓力、振幅)可精確設定與記錄,為產品質量追溯提供數據支持。

6.材料適應性廣泛

適用于ABS、尼龍、聚丙烯等汽車常用工程塑料,對不同材質間的焊接也有良好表現,滿足天窗系統多種材料的連接需求。

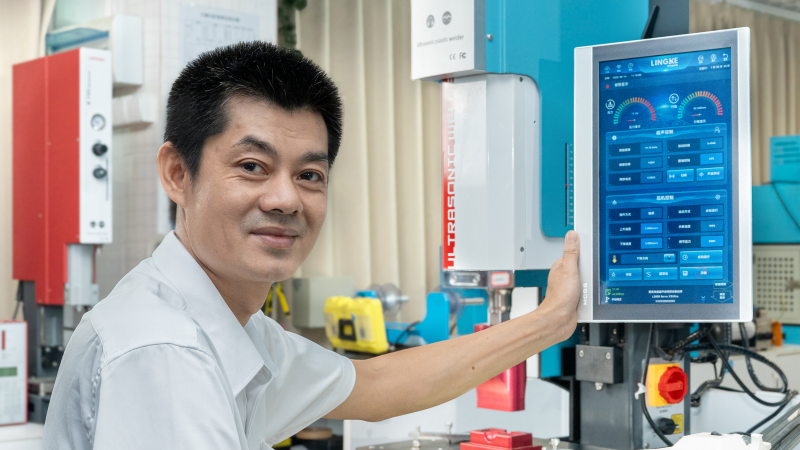

作為超聲波焊接技術領域的領先企業,靈科超聲波

憑借多年的技術積累與行業洞察,針對汽車天窗導軌固定件的特殊需求,開發出多款專用焊接設備。靈科超聲波焊接機的核心部件均采用軍工級技術,能量輸出穩定均勻;智能振幅控制系統可根據材料厚度自動調節輸出,確保每個焊點質量一致;人性化人機界面使參數設置與工藝調整極為簡便。

靈科超聲波焊接設備已在國內多家知名汽車零部件企業成功應用,客戶反饋焊接產品合格率提升至99.8%以上,生產效率提高逾 30% 。我們提供從工藝驗證、設備選型到售后支持的全流程服務,確保每位客戶獲得最佳焊接體驗。

選擇靈科超聲波,不僅是選擇一臺設備,更是選擇一個可靠的技術合作伙伴。我們愿與您共同探索超聲波焊接技術在汽車制造中的更多應用可能,為提升產品品質與生產效益提供持續助力。

如果您對天窗導軌固定件超聲波焊接

方案感興趣,歡迎聯系我們的技術團隊獲取個性化解決方案。

咨詢熱線

13612231694微信咨詢

聯系電話